金屬三維點陣結構是一種由實心面板和低密度芯體組合而成的新型多功能輕量化結構,其綜合力學性能優越,兼具吸能、儲物和高效散熱等多種功能,能夠良好契合合金零部件的結構 - 功能一體化需求,在小型化衛星、飛行器發動機尾噴管和殼體防護裝甲等眾多領域具有良好的應用潛力 [1-3]。而以鈦合金為基礎制備的三維點陣結構又能實現結構耐蝕性、耐熱性和輕質高強等優勢性能的進一步結合。超塑成形 / 擴散連接 (Superplastic Forming/Diffusion Bonding, SPF/DB) 工藝是材料成形以及固相焊合工藝的有機結合,可用于高質高效地制造具有復雜構型的鈦合金空心、夾層結構。目前,SPF/DB 工藝已成為制備鈦合金兩層板、多層板和三維點陣結構的重要技術方法 [4]。

韓數 [5] 以 SPF/DB 工藝制備了 TA15 鈦合金金字塔型點陣結構,研究了芯板厚度、筋條寬度、單元尺寸等參數與點陣結構平壓和彎曲力學性能間的關聯規律。Wu D P 等 [6] 利用 SPF/DB 工藝制備了 TC31 鈦合金四層板結構,量化表征了四層板結構邊緣側壁的損傷值,并認為結構的壓縮破壞模式主要為擴散連接區域的脫焊。趙冰等 [7] 采用 SPF/DB 工藝制備了 TC4 鈦合金 X 型、金字塔型和四面體型點陣結構,比對了不同結構類型、單元大小和點陣層數的點陣結構的壓縮力學性能,并認為四面體型和金字塔型點陣結構分別具有最高抗壓強度和最高抗壓模量。Du Z H 等 [8] 通過有限元模擬方法確立了 Ti?AlNb 合金蜂窩結構的最優結構參數為擴散連接區域寬度為 10mm,并利用 SPF/DB 工藝制備了 Ti?AlNb 合金蜂窩結構以檢驗仿真結果的準確性。然而,當前對于成形后的鈦合金點陣結構的變形失效過程的準確模擬,還未有深入研究。

近 α 型鈦合金具備高比強度、高比剛度、高耐蝕性和優良抗高溫蠕變性能,是一種新型金屬結構材料 [9-10]。本文開展了 TA32 鈦合金點陣結構的超塑成形、平面壓縮和三點彎曲力學性能的實驗與仿真研究。利用保留點陣結構成形缺陷細節的模型進行了結構承載變形仿真。針對于邊緣部位點陣結構存在的側壁蒙皮以及成形缺陷,探討了邊緣蒙皮部位與傳統的中心部位單胞點陣結構不同的變形特征與破壞模式。

1、實驗

1.1 點陣結構 SPF/DB 實驗

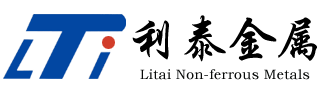

本文研究的金字塔型點陣結構由 40 個單元結構組成。圖 1 展示了點陣結構中的單元 / 單胞結構、預期成形的點陣結構樣件以及點陣結構關鍵尺寸參數。利用電火花線切割方法制備點陣結構的芯板和面板,并對板件進行酸洗,使用絲網印刷方法在板件非擴散連接區域覆涂 Si?N?止焊劑 [11]。采用 500 超塑成形 / 擴散連接專用機床以先擴散連接、后超塑成形的順序進行 TA32 鈦合金點陣結構的制備實驗。首先,將上下面板和芯板疊層封焊為預制坯,預制坯內通過抽氣管道抽真空并封口,然后在高溫高壓環境下保溫以實現預制坯內擴散連接。預制坯冷卻后外層覆涂止焊劑。最后,將預制坯重新焊接進氣管道并置入機床中升溫,充入高壓氬氣以成形點陣結構。

1.2 點陣結構壓縮 / 彎曲力學性能實驗

采用電火花線切割方法切割 SPF/DB 工藝制備的點陣結構的邊緣部位,獲取具有側面蒙皮的邊緣蒙皮部位點陣結構。依據國家標準 GB/T 1453-2005 [12] 和 GB/T 1456-2005 [13],利用 EMSYS 電子萬能材料試驗機進行了邊緣蒙皮部位點陣結構的室溫平面壓縮和室溫兩端簡支三點彎曲力學性能實驗。壓縮實驗中上壓頭的下壓速率為 1mm?min?1。彎曲實驗中加載頭的下壓速率為 2mm?min?1,支座跨距為 240mm,支座為固定鉸鏈支座。

2、有限元建模

2.1 點陣結構超塑成形仿真模型

已在先前工作中進行了不同變形溫度 (920、940 和 960℃) 和不同初始應變速率 (0.001 和 0.003s?1) 條件下的 TA32 鈦合金超塑性單軸拉伸實驗 [14]。實驗結果顯示,TA32 鈦合金在該變形條件范圍內單軸拉伸時的真應力最大值小于 50MPa,單軸拉伸至斷裂時的真應變最大值大于 2,這契合了 SPF/DB 工藝對合金的低變形抗力、高延展性和穩態蠕變的要求 [15-16],本文將其應力 - 應變數據用于點陣結構超塑成形仿真的材料模型中。

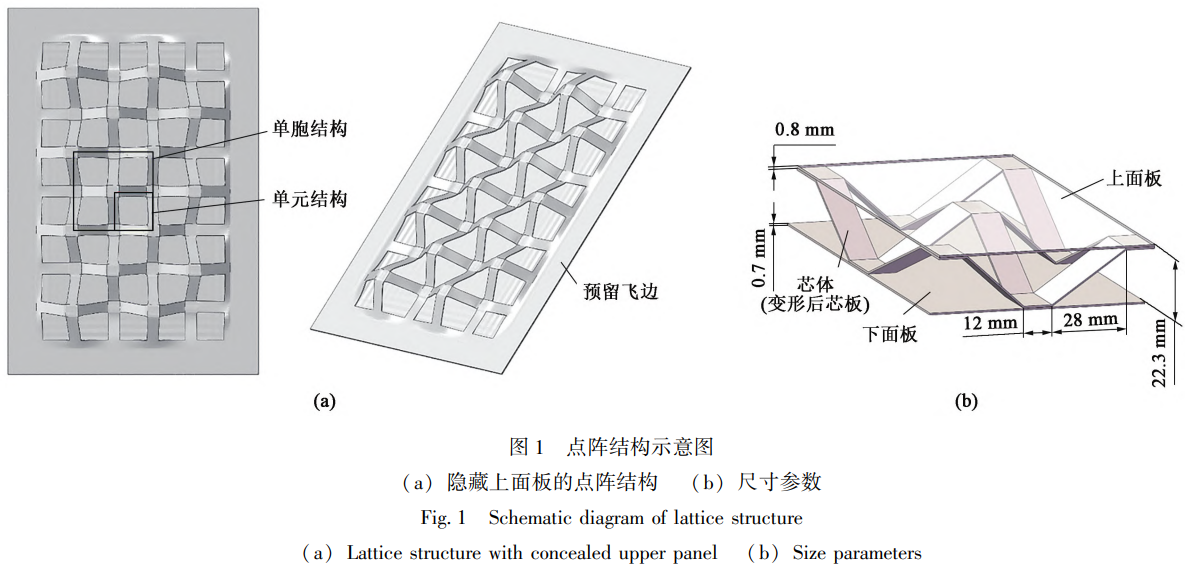

采用 Abaqus 軟件進行仿真研究。圖 2 為點陣結構超塑成形仿真模型。上、下模具為剛體,面板和芯板分別為 C3D8R 單元和 C3D10M 單元,采用 1/2 模型。擴散連接區域為綁定聯結,其余區域采用面 - 面接觸算法。通過幅值曲線控制載荷變化。在前處理程序中約束材料變形應變速率為 0.001s?1。

2.2 點陣結構壓縮仿真模型

為獲得點陣結構壓縮、彎曲過程仿真分析所需材料屬性,在點陣結構的預留飛邊位置切割得到單軸拉伸試樣,標距段長度為 30mm,截面積為 6.0mm×2.3mm。利用 LE5205 電子萬能材料試驗機開展拉伸實驗,變形溫度為室溫,拉伸速率依據國際標準 ISO 6892-1:2009 [17]。

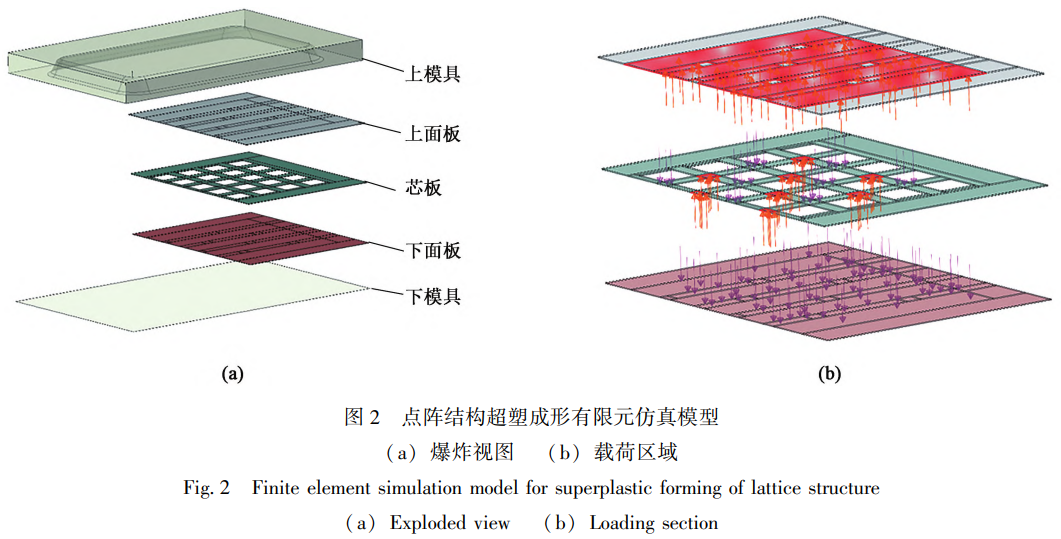

圖 3 展示了點陣結構的邊緣蒙皮部位和中心部位的壓縮仿真模型。仿真所用原始模型由 2.1 節的超塑成形仿真所得的點陣結構的孤立網格模型提取轉換而來。其中,邊緣蒙皮部位點陣結構 (形狀與尺寸等同 1.2 節壓縮實驗用試件) 的上面板、芯體 (變形后芯板) 和下面板均由孤立網格生成幾何實體而得到。中心部位點陣結構的面板和芯體均直接由孤立網格編輯得到,并采用了 1/2 對稱模型。邊緣蒙皮部位點陣結構的面板和芯體分別為 C3D8R 單元和 C3D10M 單元,中心部位點陣結構的面板與芯體保留了超塑成形仿真模型的網格尺寸與單元類型。上方解析剛體平面 (上壓頭) 以 1mm?min?1 的速率下壓,下方解析剛體平面 (下壓頭) 完全固定。

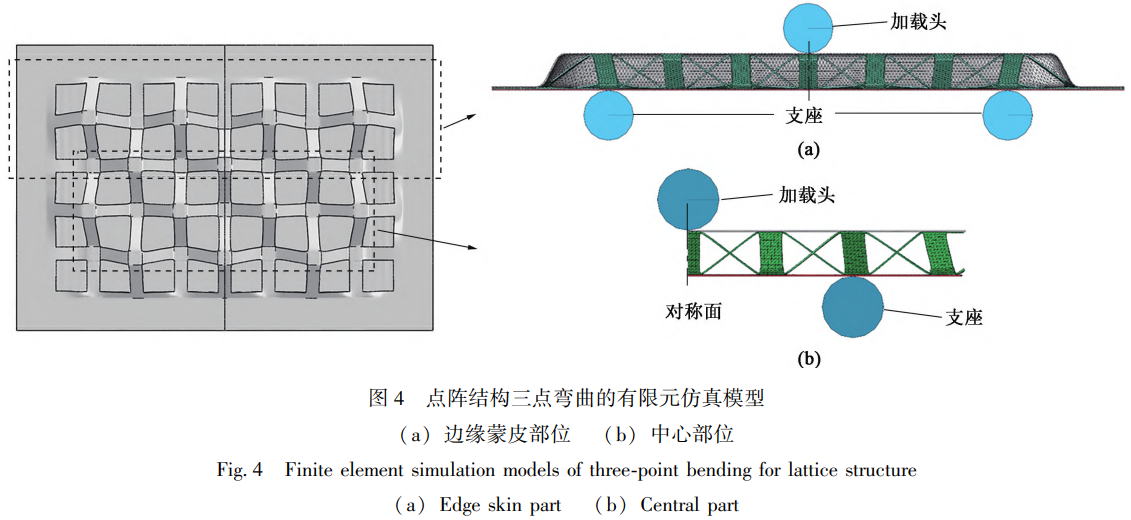

2.3 點陣結構彎曲仿真模型

圖 4 展示了邊緣蒙皮部位和中心部位點陣結構兩端簡支三點彎曲的仿真模型。邊緣蒙皮部位點陣結構 (形狀與尺寸等同 1.2 節彎曲實驗用試件) 的上面板與芯體均由孤立網格編輯得到,下面板由孤立網格生成幾何實體得到。中心部位點陣結構的上面板由孤立網格生成幾何實體得到,芯體與下面板直接由孤立網格編輯得到,并采用了 1/2 對稱模型。支座與加載頭參照了實驗夾具而建模為半徑為 15mm 的解析剛體圓柱殼。邊緣蒙皮部位點陣結構和中心部位點陣結構的支座跨距分別為 240 和 160mm。非幾何實體的面板、芯體保留了點陣結構超塑性成形仿真模型的 C3D8R 單元和 C3D10M 單元,其余幾何實體模型為 C3D8R 單元。加載頭沿加載方向以 2mm?min?1 的速率進行位移,同時約束下面板沿寬度方向的位移。

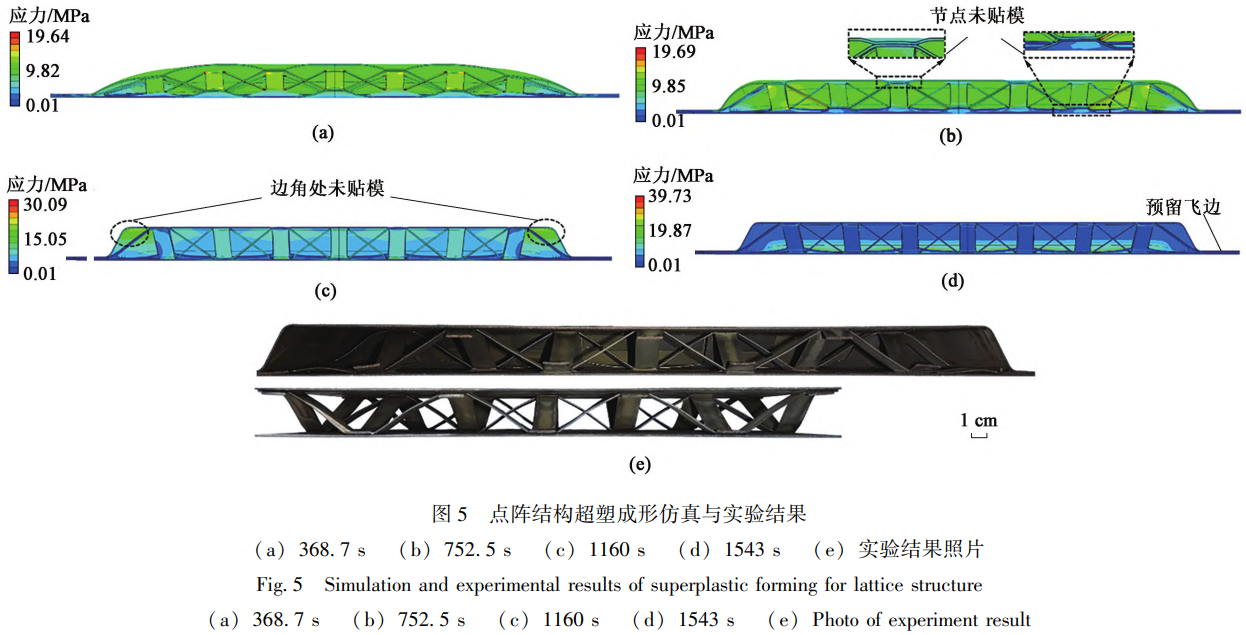

SPF/DB 工藝制備的點陣結構如圖 5e 所示。可見芯體各筋條形狀趨于一致,變形良好,同時各節點區域無肉眼可見的脫焊現象,節點區域擴散連接效果良好。點陣結構中心部位的單胞結構對稱度良好,與標準單胞結構的形狀尺寸最為接近。邊緣蒙皮部位單胞結構則向點陣結構邊框部位傾斜扭曲,與仿真結果一致。

3、結果與討論

3.1 點陣結構成形特征及優化

點陣結構超塑成形過程的應力分布云圖如圖 5 所示。可見,上面板在均布載荷作用下向上模具脹形并逐漸貼合型腔內壁,下面板在均布載荷作用下始終與下模具貼合,同時,芯板依賴于與上、下面板間 Tie 聯結的節點區域的持續運動而發生筋條拉伸變形,最終呈金字塔型。由圖 5a 和圖 5b 可知,點陣結構在變形時間約 700s 內即實現大變形,并呈現出基本的點陣結構形貌。下面板的變形區域集中于受到筋條拉伸作用的節點區域;芯板的主要變形區域為筋條以及筋條與節點的相交處;上面板的變形最為復雜,非節點區域為弧面且脹形顯著,節點區域同時存在著深度達 2mm 左右的凹陷。由圖 5b 和圖 5c 可知,上、下面板節點區域受筋條拉伸成形的制約而難以快速貼合模具,而上面板在上模具型腔邊角處的貼合過程同樣緩慢,這也是點陣結構力學性能較差的區域之一 [6]。此外,筋條和上面板呈現良好的應力均勻分布特征,僅在筋條相交的直角處出現了應力集中現象。

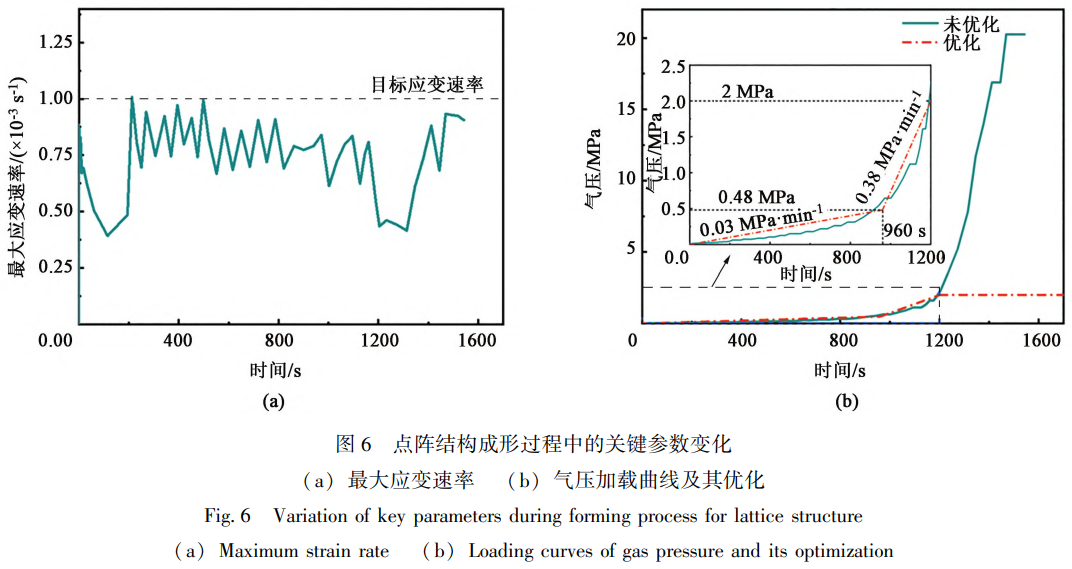

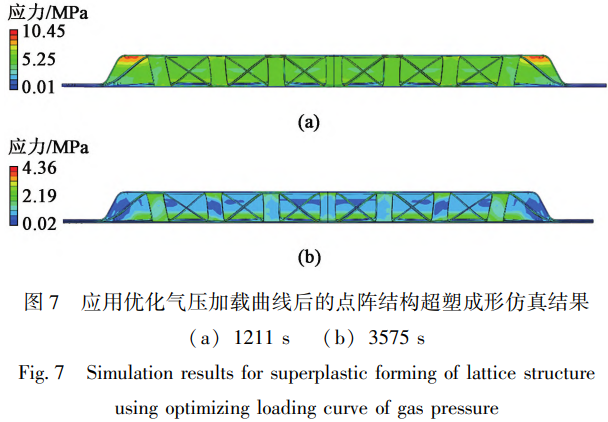

點陣結構超塑成形過程中的最大應變速率、氣壓加載曲線如圖 6 所示。由圖 6a 可知,點陣結構最大應變速率集中于 0.0006~0.0010s?1 的范圍內并持續震蕩,基本接近于目標應變速率 0.0010s?1。圖 6b 中氣壓加載曲線則呈階梯狀逐級攀升,攀升點對應了最大應變速率曲線的波峰與波谷,可見持續地加壓阻止了成形應變速率的降低,并使得最大應變速率不斷回升。此外,使得點陣結構完全成形的氣壓峰值達 20MPa 以上,成形設備可靠性與成形過程穩定性難以保證。因此,基于已有氣壓加載曲線,首先令氣壓以 0.03MPa?min?1 的速率升至 0.48MPa,再以 0.38MPa?min?1 的速率升至 2.00MPa,使得點陣結構在成形前期 (大變形期間) 滿足目標變形應變速率需求,保證點陣結構在最佳超塑性變形條件下成形,成形后期保壓于 2.00MPa 并延長變形時間以滿足設備穩定性需求和節點區域貼模要求。圖 7 為應用優化氣壓加載曲線后的超塑成形仿真結果。優化加載曲線使得點陣結構成形期間的應力始終低于 20MPa。點陣結構完全成形的時間則由優化前的 1543s 延長至 3575s,以實現低壓強下的節點與邊角處貼模。優化的氣壓加載曲線可為點陣結構超塑性成形過程中的工藝參數選取和工藝優化提供理論依據。

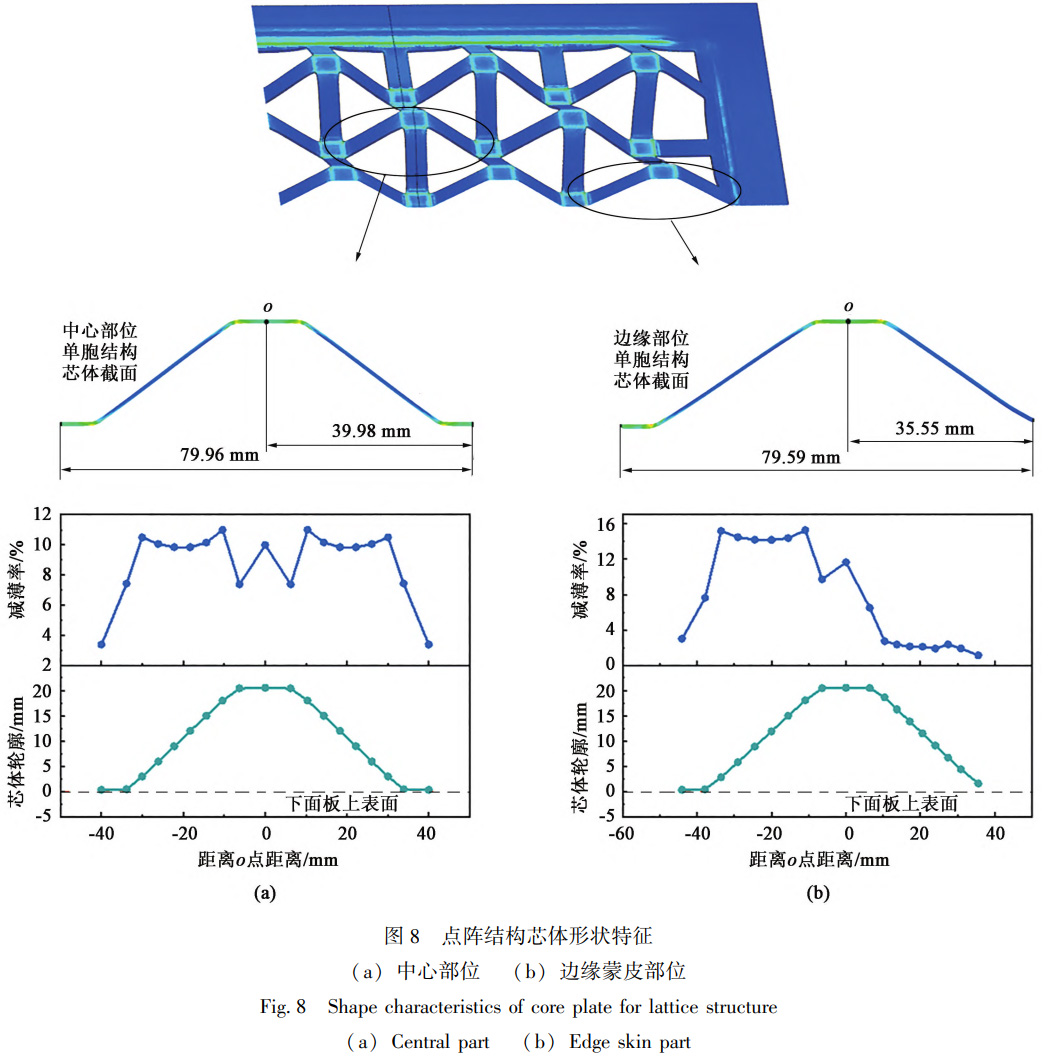

由于超塑成形模具的上模型腔預先設計了拔模斜度,邊緣蒙皮部位在上面板的帶動下呈現筋條成形不完全等缺陷,只有點陣結構幾何中心附近的單胞結構保持了相對標準的幾何尺寸。圖 8 反映了不同部位芯體變形情況及筋條、節點的減薄率。可見中心部位和邊緣蒙皮部位單胞結構尺寸分別為 79.96 和 79.59mm,與設計的單胞結構標準尺寸 80mm 基本一致。由圖 8a 可知,中心部位芯板變形良好、結構對稱度較高。其中,筋條的減薄率最高,o 點上節點中心處減薄率較高,兩下節點中心處減薄率最低,此外筋條與上、下節點相交處的減薄率均一致。這是由于上、下節點受模具結構和氣壓大小的影響而導致變形貼膜時間不一,易產生變形不均勻等問題。由圖 8b 可知,邊緣蒙皮部位的 o 點顯著偏向于點陣結構飛邊位置,邊緣蒙皮部位單胞結構形狀嚴重偏離標準單胞結構形狀,右側筋條變形量較小,左側的筋條減薄率過大,且上模具型腔圓角區域未設計焊合節點區域,邊緣蒙皮部位單胞結構出現了筋條過度伸長變形、筋條變形不完全以及扭曲現象。

3.2 點陣結構壓縮變形特征

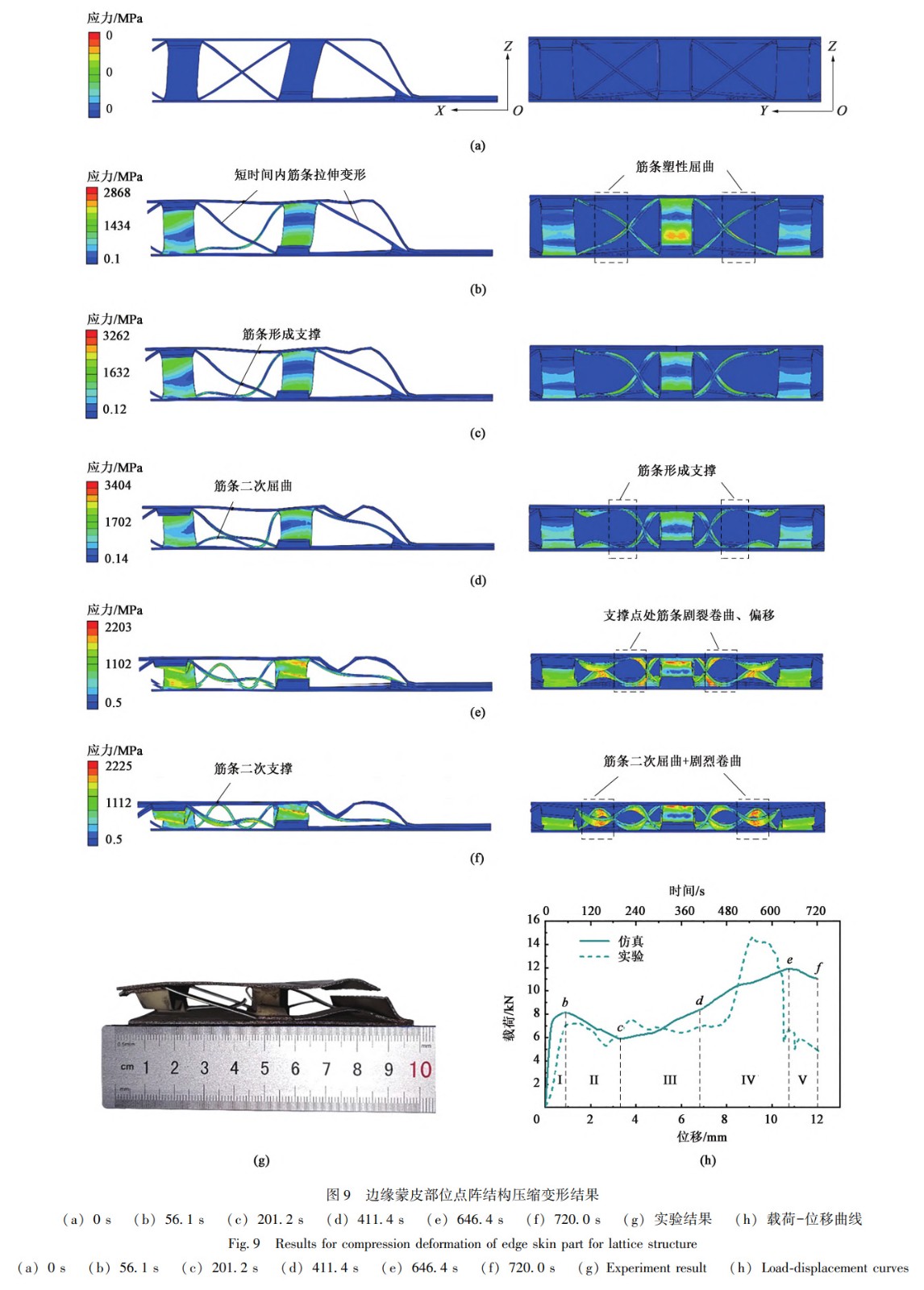

圖 9a~ 圖 9f 為邊緣蒙皮部位點陣結構壓縮變形結果。仿真結果依據建模時的 OXYZ 坐標系給出了 OY 和 OX 方向視圖,可知壓縮變形過程中的主要變形特征為筋條塑性屈曲和結構剪切變形,且兩者交互作用。其中,結構剪切變形的出現是因為上面板與上方剛體平面發生了沿 OX 軸的相對位移,上面板帶動芯體發生剪切變形。而剪切變形顯著影響了筋條屈曲過程,使得筋條在沿其長度方向的彎曲變形過程中又發生沿寬度方向的卷曲變形。此外,較小的慣性矩又使得筋條極易失穩以致呈現為 “S” 型。

圖 9h 為壓縮變形過程載荷 - 位移曲線,其中 b~f 對應圖 9b~ 圖 9f 所示的不同變形時刻,Ⅰ~Ⅴ 表示不同變形階段。可知,Ⅰ 階段內點陣結構首先發生筋條彈性變形,同時上面板沿 OX 方向的位移達到臨界點,繼而帶動 3 根筋條發生拉伸變形而非屈曲變形,上面板的持續運動受到限制,b 點時刻載荷曲線攀升到極值 8.12kN。b 點之后 4 根筋條繼續受壓彎曲而先后發生塑性屈曲變形,Ⅱ 階段內載荷隨之下降,同時此階段內已能觀察到剪力作用下筋條的卷曲變形。

c 點時刻中心位置的 1 根筋條率先與下面板形成相對穩定的支撐結構,使得載荷曲線重新開始上升。Ⅲ 階段內 4 根筋條先后與面板間形成支撐結構,而壓力與剪力令筋條與面板的接觸位置不斷改變,筋條與面板間發生劇烈摩擦,這均使得 Ⅲ 階段的載荷逐漸增大。同時上面板也出現了大幅凹陷,對筋條產生擠壓作用。

d 點時刻筋條已經出現明顯的二次屈曲變形,Ⅳ 階段內筋條卷曲程度開始加劇,其中二次屈曲的筋條部分率先開始卷曲變形,扭矩作用下筋條與面板間接觸應力提高,支撐點沿 OX 方向滑動受阻,這又反向遏制了筋條進一步卷曲。而上面板凹陷部分對筋條的擠壓加劇,Ⅳ 階段內載荷進一步增大至峰值載荷 11.91kN(e 點時刻),同時支撐點處的筋條開始部分脫離面板。

e 點時刻支撐點處筋條在進一步的扭轉作用下開始大幅地脫離面板,筋條整體上遠離面板并為筋條卷曲變形與二次屈曲變形提供了空間,Ⅴ 階段內載荷開始減小,直至預定壓縮變形位移 12mm。f 點時刻可觀察到支撐點處筋條顯著卷曲,筋條與面板間的接觸面積已經極小。

圖 9g 為邊緣蒙皮部位點陣結構壓縮實驗結果。可知,實驗中最明顯特征為側面蒙皮在結構的剪切變形與壓頭載荷的雙重作用下發生了折彎斷裂,減緩了結構剪切變形的劇烈程度。中心位置筋條在二次塑性屈曲過程中斷裂,未能呈現出 “S” 型屈曲形狀。部分筋條因拉伸變形而呈直線形狀,說明點陣結構變形前期的結構剪切變形較為顯著,變形后期則以筋條屈曲為主。圖 9h 還展示了點陣結構壓縮實驗所得載荷 - 位移曲線。曲線形貌和載荷數值與仿真結果基本一致。筋條屈曲變形與結構剪切變形共同作用下的載荷 - 位移曲線能夠維持大體上的水平態勢,而二次支撐結構的形成和剪切力作用下的筋條劇烈卷曲導致載荷迅速攀升至峰值,隨后載荷急劇下降直至加載結束。值得注意的是,相較于仿真分析結果,實驗中載荷提前達到峰值且峰值高達 14.66kN,這是由于實驗所用結構中心位置 1 根筋條發生了折彎斷裂而非大變形為 “S” 型,致使了載荷的激增與突降。

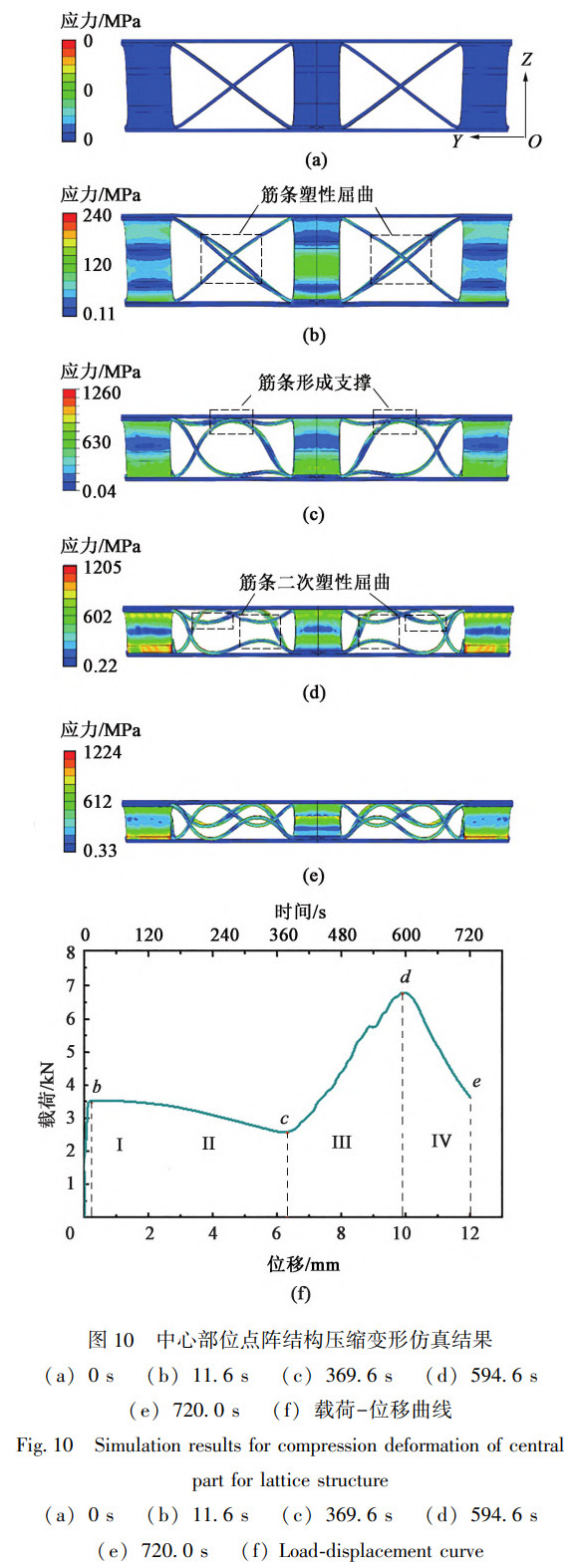

圖 10 表示了中心部位點陣結構壓縮變形仿真結果。可知,筋條反復的塑性屈曲以及其與面板間形成的支撐主導了中心部位點陣結構的全部變形過程,變形過程可劃分為 4 個階段。Ⅰ 階段內,筋條在壓力作用下發生彈性屈曲變形,壓頭載荷迅速攀升,直至 b 點時刻筋條開始發生塑性屈曲變形,載荷達到極值 3.51kN。Ⅱ 階段內,不斷彎曲變形的筋條致使載荷下降。c 點時刻彎曲狀筋條與面板間形成支撐結構,遏止了載荷下降趨勢,且壓力作用下支撐點位置不斷外移,筋條多個部位均發生了劇烈彎曲變形,Ⅲ 階段內的載荷持續升至峰值 6.78kN(d 點時刻)。d 點時刻筋條與面板間形成相對穩定的支撐結構且支撐點不再移動,而貼近面板的筋條繼續發生二次塑性屈曲變形,使得點陣結構持續致密化,壓縮載荷不斷降低直至 e 點時刻。與邊緣蒙皮部位點陣結構相比,中心部位點陣結構抗壓縮能力較差,但側面蒙皮的缺失和相對良好的對稱程度使得中心部位點陣結構的變形過程更加簡明,其變形特征實質為筋條的反復彈性、塑性屈曲以及劇烈彎曲變形。

3.3 點陣結構彎曲變形特征

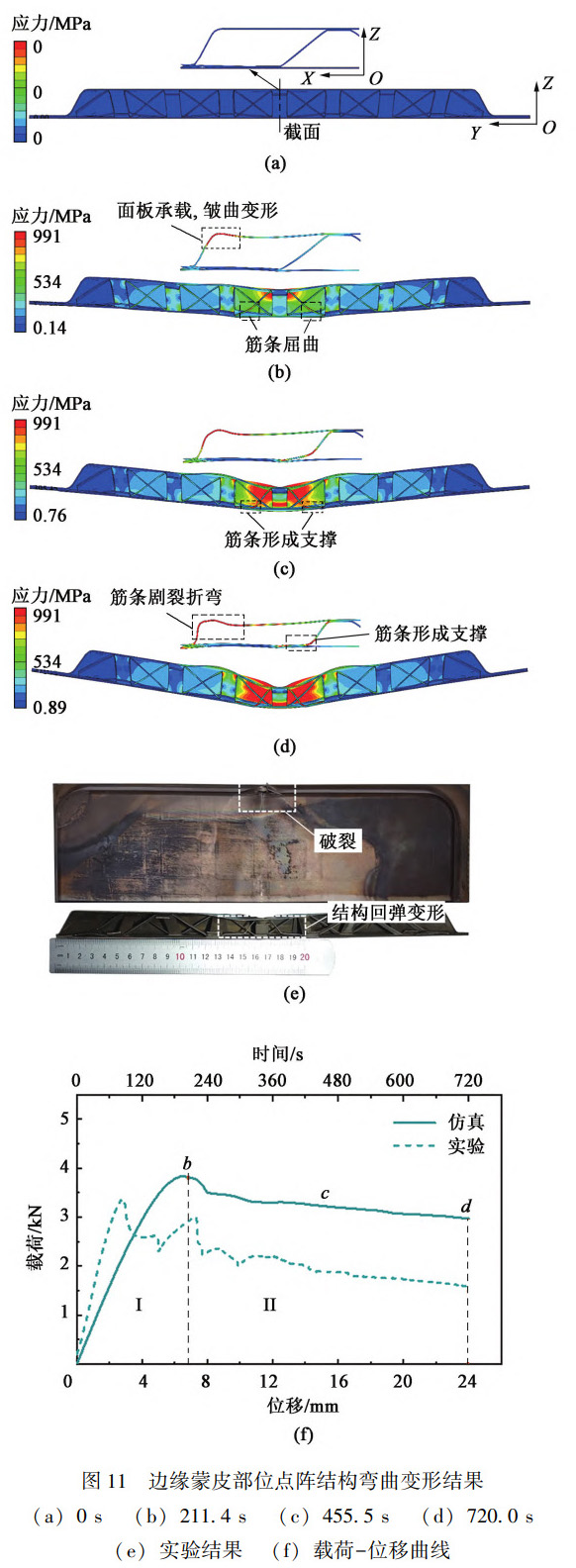

圖 11a~ 圖 11d 為邊緣蒙皮部位點陣結構彎曲變形結果,依據建模時的 OXYZ 坐標系給出了 OX 方向視圖以及 OXZ 面的截面圖,主要展示加載頭作用下的截面變形情況。可知,筋條屈曲與上面板皺曲、凹陷是變形過程中的主要特征,較大的尺寸也使得筋條塑性屈曲僅集中于 1 個單胞結構內,其余單胞結構筋條處于拉伸變形或彈性屈曲變形狀態。相較于壓縮變形,彎曲變形過程中由于結構受力變形區域集中于加載頭附近 (彎矩最大處),長度方向陣列的數個單胞結構變形量小,遏制了點陣結構沿 OX 方向的剪切變形。

圖 11f 為彎曲變形過程中的載荷 - 位移曲線。可見,Ⅰ 階段內載荷近似于均勻增大,材料整體處于彈性變形狀態,唯有側面上面板區域因彎曲模量較大而首先進入塑性變形狀態并承受較高載荷,直至 210s 左右 (b 點時刻),加載頭下方單胞結構內的 2 根筋條出現了塑性屈曲變形,此時載荷達到峰值 3.81kN 并開始下降。Ⅱ 階段內載荷數值波動較小,呈現出平穩的減小趨勢,直至預定變形時間 720s。其中,c 點時刻塑性屈曲的 2 根筋條與下面板接觸并形成穩定支撐,然而載荷未有明顯變化,這是由于屈曲筋條下方的下面板同時受多個節點區域的載荷作用,近似處于四點彎曲狀態,屈曲筋條與下面板同時沿 OX 負方向移動但筋條速率略快,屈曲筋條幾近于平穩地貼合于下面板,二者間接觸面積較大而接觸應力較小,避免了支撐結構突然形成所致的載荷激增現象。此外,d 點時刻前夕中心位置單胞結構的 1 根筋條與下面板形成了新的穩定支撐。

圖 11e 為邊緣蒙皮部位點陣結構三點彎曲變形實驗結果。變形過程中存在筋條塑性屈曲與支撐結構形成等變形特征,然而卸去載荷后,結構迅速發生回彈變形,加載頭下方筋條與下面板形成的支撐消失,經歷了復雜彎曲變形過程 (三點彎曲、四點彎曲等交互作用) 的下面板也近似恢復為平面,點陣結構中除上面板、中心位置筋條以外的結構均恢復良好,表明所研究的點陣結構具有較小的彈性模量與良好的彎曲韌性。此外,加載頭下方的側面上面板出現了明顯的破裂痕跡,這降低了加載頭位移過程中遇到的阻力。圖 11f 還表示了點陣結構彎曲實驗的載荷 - 位移曲線,曲線整體走勢與仿真分析結果趨近。相較于仿真分析結果,實驗過程中上面板發生皺曲與多次破裂,裂隙交叉,這使加載頭嵌入了面板破裂所形成的空腔中,載荷 - 位移曲線劇烈波折且載荷大幅降低 [18]。此外,實驗中支撐結構形成時,筋條并非緩慢地、大面積地貼合在下面板上,而是筋條彎曲中心角區域以較快的速度與下面板發生小面積接觸,這導致了更大的接觸應力,繼而對載荷 - 位移曲線產生影響。

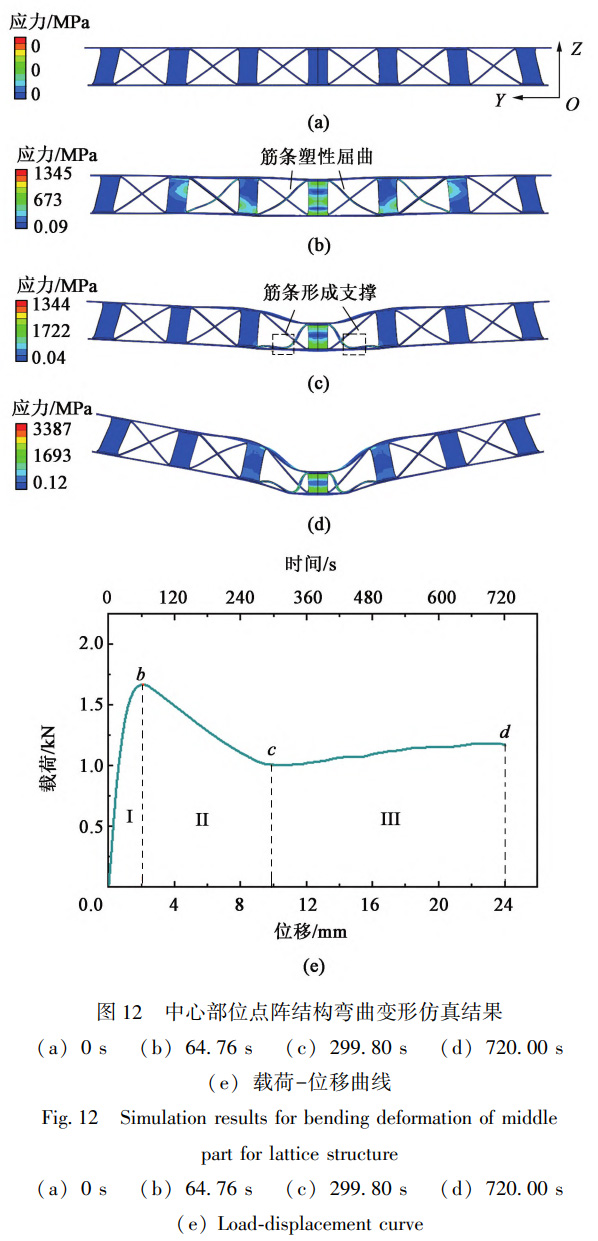

圖 12 為中心部位點陣結構彎曲變形仿真結果。Ⅰ 階段內結構發生彈性變形而載荷攀升。當載荷上升至 1.67kN 時 (b 點時刻),中心位置單胞結構內的 6 根筋條幾乎同時發生了塑性屈曲變形,由此 Ⅱ 階段內載荷迅速下降。c 點時刻中心單胞結構內的 6 根彎曲變形的筋條同時與面板間形成較為穩定的支撐結構,使得 Ⅲ 階段的載荷開始逐漸上升,直至變形結束。與邊緣蒙皮部位點陣結構相比,中心部位點陣結構擁有較小的跨距,但側面蒙皮的缺失使得其抗彎曲能力更差,此外,可以預測到載荷卸載后其必將發生大幅回彈變形。中心部位點陣結構的變形過程主要依賴于筋條的塑性屈曲以及筋條 - 面板間支撐結構的形成,面板僅呈現出微小的皺曲變形現象。

4、結論

(1) 實現了 TA32 鈦合金點陣結構超塑成形仿真過程的變形應變速率約束。針對目標變形應變速率和點陣結構優良成形優化了氣壓加載曲線,以為 SPF/DB 工藝制備點陣結構提供指導。探討了點陣結構的中心部位與邊緣蒙皮部位的形狀尺寸特征及差異,邊緣蒙皮部位單胞結構呈現筋條過度伸長變形、筋條變形不完全以及扭曲變形等特點。采用超塑成形后的孤立網格建立了保留超塑變形缺陷的點陣結構力學性能仿真模型。

(2) 邊緣蒙皮部位點陣結構壓縮變形主要特征為筋條塑性屈曲和結構的剪切變形同時發生,各筋條支撐結構形成順序不一,筋條發生卷曲,支撐點顯著偏移,且多個變形特征同時或交錯出現。中心部位點陣結構壓縮變形主要特征為筋條的多次塑性屈曲變形以及筋條 - 面板間支撐結構的形成。

(3) 邊緣蒙皮部位點陣結構彎曲變形主要特征為上面板皺曲和筋條塑性屈曲,變形區域集中于加載頭附近,剪切變形受到遏制,同時實驗結果還表明,點陣結構具有較小彈性模量與良好彎曲韌性。中心部位點陣結構彎曲變形主要特征為中心單胞結構的筋條塑性屈曲變形和筋條 - 面板間支撐結構的形成。

參考文獻

[1] Queheillalt D T, Wadley H N G. Titanium alloy lattice truss structures [J]. Materials & Design, 2009, 30 (6): 1966-1975.

[2] Queheillalt D T, Wadley H N G. Cellular metal lattices with hollow trusses [J]. Acta Materialia, 2005, 53 (2): 303-313.

[3] 郭銳,南博華,周昊,等。點陣金屬夾層結構抗侵徹實驗研究 [J]. 振動與沖擊,2016, 35 (24): 45-50.

[4] 武永,吳迪鵬,陳明和。鈦合金 Kagome 點陣 SPF/DB 成形工藝及結構優化 [J]. 鍛壓技術,2023, 48 (5): 162-167.

[5] 韓數. TA15 金字塔點陣超塑成形 / 擴散連接制備工藝及力學性能研究 [D]. 濟南:山東大學,2019.

[6] Wu D P, Zhao B, Yang Q, et al. Research on SPF/DB process and properties of titanium alloy hollow lattice [J]. Aeronautical Manufacturing Technology, 2023, 66 (9): 24-35.

[7] 趙冰,李志強,侯紅亮,等。鈦合金三維點陣結構制備工藝與壓縮性能研究 [J]. 稀有金屬,2017, 41 (3): 258-266.

[8] Du Z H, Ma S, Han L, et al. The parameter optimization and formation of honeycomb structure for Ti2AlNb alloy [J]. Journal of Materials Science and Engineering, 2021, 65: 206-213.

[9] 王志錄,施文鵬,車安達. TA33 鈦合金舵機支架鍛造成形工藝 [J]. 鍛壓技術,2023, 48 (7): 57-63.

[10] Fan R, Wu Y, Li Z Q, et al. Microstructure evolution and superplastic tensile characteristics of near-α TA32 titanium alloy [J]. Rare Metal Materials and Engineering, 2022, 51 (10): 3752-3761.

[11] 趙冰,楊毅,李志強,等。鈦合金空心點陣超塑成形 / 擴散連接成形工藝和性能研究 [J]. 航空制造技術,2023, 66 (9): 24-35.

[12] GB/T 1453-2005, 夾層結構或芯子平壓性能試驗方法 [S].

[13] GB/T 1456-2005, 夾層結構彎曲性能試驗方法 [S].

[14] Liu Y, Li Z Q, Zhao B, et al. Superplastic deformation behavior and constitutive model of TA32 titanium alloy [J]. Rare Metal Materials and Engineering, 2022, 51 (10): 3752-3761.

[15] Wu Y, Fan R, Li Z Q, et al. A physically based constitutive model for the application in the SPF/DB process for a pyramidal lattice sandwich panel [J]. Materials Science and Engineering: A, 2023, 879: 145264.

[16] Zhang J X, Han L, Zhang L, et al. Bending and vibration performance of curved carbon fiber reinforced polymer pyramidal lattice sandwich structure [J]. Acta Materiae Compositae Sinica, 2023, 40 (6): 3651-3661.

[17] ISO 6892-1:2009, Metallic materials-Tensile testing-Part 1: Method of test at room temperature [S].

[18] 唐玉玲,韓露,張峻霞,等。曲面碳纖維增強樹脂復合材料點陣夾芯結構的彎曲和振動特性 [J]. 復合材料學報,2023, 40 (6): 3651-3661.

(注,原文標題:TA32鈦合金點陣結構成形與力學性能研究)

相關鏈接

- 2025-12-02 面向高超聲速飛行器復雜薄壁件成形Ti65高溫鈦合金超塑性研究——揭示變形溫度/應變速率對超塑均勻性、小角度/大角度晶界演變的影響及動

- 2025-10-19 面向高超聲速飛行器復雜薄壁件成形:Ti65鈦合金板超塑成形關鍵技術探究——變形溫度/應變速率對流動應力(78.8→38.1MPa)、伸長率(540%→1108%

- 2023-11-20 TA32鈦合金板材的超塑脹形性能研究

- 2023-05-03 TA32高溫鈦合金板超塑性能研究

- 2023-04-22 TA32高溫鈦合金板超塑性能研究

- 2020-09-23 超塑成形用TC4鈦合金板材國軍標規范 GJB 2921-97