引言

TC18鈦合金(Ti-5Al-5Mo-5V-1Cr-1Fe)因其優異的退火強度和淬透性而被廣泛用于航空航天結構件的成型和制造 [1-3]。對于這種需要高損傷容限的結構部件,通常首選β退火處理,即對熱變形材料在β相變點以上的高溫(Tβ)進行等溫熱處理,在此期間形成完全β相的微觀組織,冷卻后轉變為α集束結構 [4-5]。在連續冷卻這個過程中,β 轉變的微觀結構的損傷容限取決于α集束的大小及其取向差,這控制了長期疲勞裂紋擴展過程中裂紋偏轉的程度 [6-7]。因此,揭示具有不同形貌α相的形成和析出機制,對于理解和優化 TC18鈦合金β熱處理工藝并進一步提高其損傷容限性能具有重要意義。

鈦合金在連續冷卻過程中,往往伴隨著晶界 α(αGB)以及 Widmanst?tten 板條 α(αW)[5,8] 的形成,其中 αW 可按照形核區域的不同而進一步劃分。已有研究表明,αGB 會率先在β晶界處形核,其往往與一側的β晶粒保持 Burgers 位向關系 [9](BOR,即 {110}β//{0001}α,<111>β//<11-20>α),當兩側的β晶粒共 (110) 面時,則會析出與兩側β晶粒都保持 Burgers 位向關系的 αGB 變體 [10-11]。對于析出的 αGB 形態,除常見的扁平狀、等軸狀及 “之” 字形外,大量實驗研究還在β晶界三重節點(TJ)位置觀測到分叉結構,其不僅受 Burgers 位向關系控制,還受驅動力、系統能量、β 晶界參數等的影響 [1]。αGB 形成后,Widmanst?tten 集束會在新的 αGB/β 相界面處形核(αWGB),其由取向近似的平行板條組成,且相鄰集束通過β基體隔開 [12]。值得注意的是,αWGB 不會直接在β晶界處形成,其只能在 αGB 上形成,且β晶粒中的 αWGB 集束通常具有單個晶體取向,這繼承自 αGB [13-14]。此外,Widmanst?tten 集束還可以在β晶粒內部形成(αWI),其析出完全受β基體影響,其自身晶體結構及內部的位錯、亞結構等特征都會對其析出過程產生影響 [5]。然而,目前關于冷速對 αWI 變體類型影響的相關研究仍有限,且對于 TC18鈦合金中不同析出α相的具體形態、形核與長大機制、及其與冷卻速率的關系,更需要進行針對性的研究。

本文旨在通過控制 TC18鈦合金在β熱處理(Tβ+25℃保溫 30min)后的冷卻速率,闡明冷卻過程中α相的析出方式及演變特征。為此,基于 X 射線衍射儀(XRD)分析了不同冷速下的相組成,并采用掃描電子顯微鏡(SEM)觀察了 αGB 與 αW 的形貌特征,還采用電子背散衍射(EBSD)技術分析了 α/β 的取向信息及變體選擇行為。研究結果可以為 TC18鈦合金構件的熱處理方式提供數據支撐和理論指導。

1、實驗

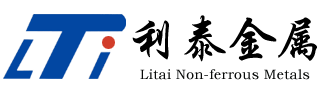

本研究使用的材料是 TC18鈦合金棒材,由山東宏山航空鍛造有限責任公司提供,其名義成分為 Ti-5Al-5Mo-5V-1Cr-1Fe,β 相變點溫度為 875℃。原始組織為鍛態的雙態組織,如圖 1 所示。可以看出組織分布均勻,由等軸 α(αp)、針狀 α(αs)與β基體構成。

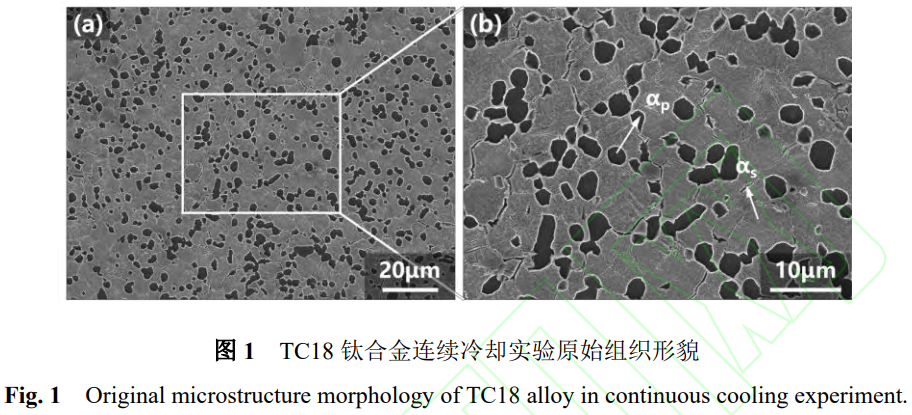

為了模擬該合金在β退火后冷卻過程中微觀組織的變化,在 DIL805A 熱膨脹儀上對 Φ4×10mm 的圓柱試樣進行了連續冷卻實驗。如圖 2 所示,為了避免加熱相變影響,采用 50℃?s?1 快速加熱至β相變點以上的 900℃,到溫后保溫 30min,充分完成 α?β 相轉變。保溫后分別以 5、1.5、0.5、0.3、0.1 和 0.05℃?s?1 的冷卻速度冷卻至室溫,以探究冷速對α相析出行為的影響。

為觀察冷卻后試樣的組織變化,對試樣的截面在預磨機上采用 80# 和 2000# 砂紙進行打磨,然后在拋光機上對試樣進行一定時間的機械拋光,拋光液采用 200nm 粒度二氧化硅懸浮液與過氧化氫(配比為 7:3)的混合液,最后將拋光好的試樣表面進行化學腐蝕,腐蝕液配比為 HF:HNO?:H?O=1:3:20。采用 D8 DISCOVER X 射線衍射儀進行物相掃描,采用配備 EBSD 探頭的 TESCAN MIRA3 場發射電子顯微鏡對組織形貌與 EBSD 晶體信息進行表征。然后通過 JADE 9.0 軟件和 Aztec crystal 2.1 軟件分別對 XRD 與 EBSD 數據進行分析。最后采用 404SXV 型號顯微硬度計對不同條件試樣進行硬度測試,在試樣軸向以 400μm 間隔連續測試五個點,取其平均值作為該條件下的顯微硬度值。

2、結果與分析

2.1 組織形貌演化

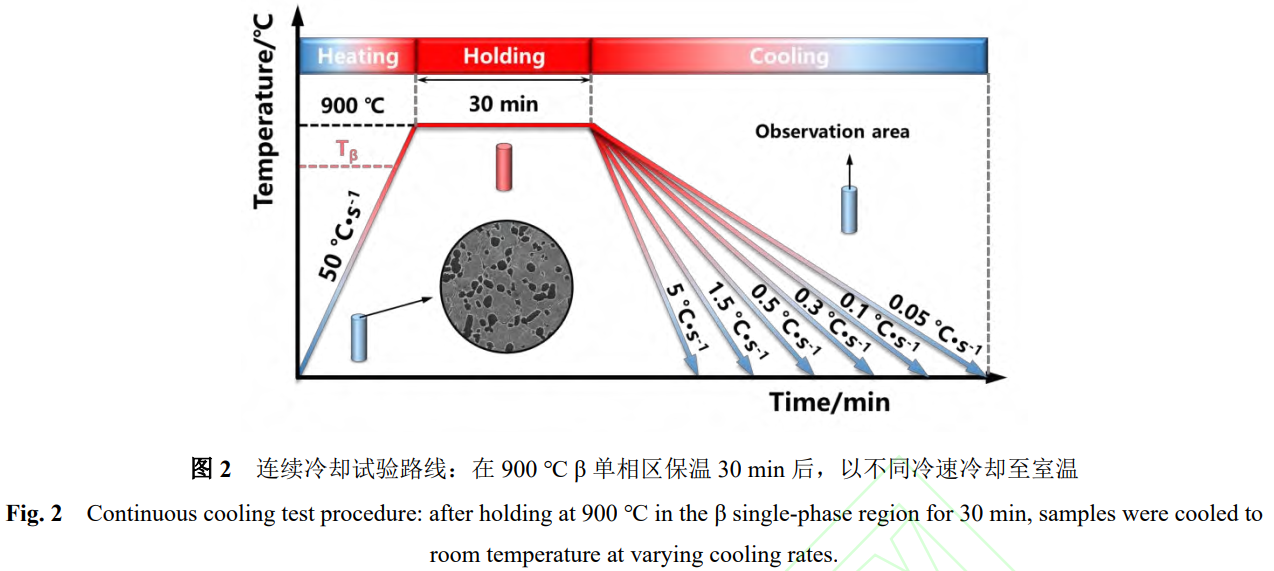

為明確不同冷卻速率條件下試樣的相組成演變規律,采用 XRD 技術進行了物相分析,結果如圖 3 所示。圖 3 表明在較高的冷卻速率 5℃?s?1 條件下,XRD 譜圖中僅檢測到β相的 (110) 與 (200) 衍射峰。此觀測結果表明,在該冷速下,α 相的析出行為受到顯著抑制,其析出總量可視為在檢測限以下(或在實驗時間尺度內基本未發生)[15-16]。當冷卻速率降至 1.5℃?s?1 時,除了觀察到β相 (110) 衍射峰,還檢測出α相的 (100) 衍射峰。然而,該衍射峰的強度相對較低,反映出此冷速下α相初始析出量相對有限。隨著冷卻速率的進一步降低,α 相對應的衍射峰數量有所增加,且其主要衍射峰位的峰強度呈現明顯增強的趨勢。這表明冷卻速率的降低顯著促進了α相的析出。這歸因于較低的冷速為相變提供了更長的擴散時間和更小的過冷度,有利于α相形核與長大所需克服的激活能壘 [16-17]。值得注意的是,在整個實驗涉及的冷卻速率范圍均未發現亞穩馬氏體相的衍射特征峰 [15]。此結果排除了快冷產生馬氏體轉變的可能,表明在測試冷速區間內相變受擴散型機制主導,而非無擴散的馬氏體型相變。

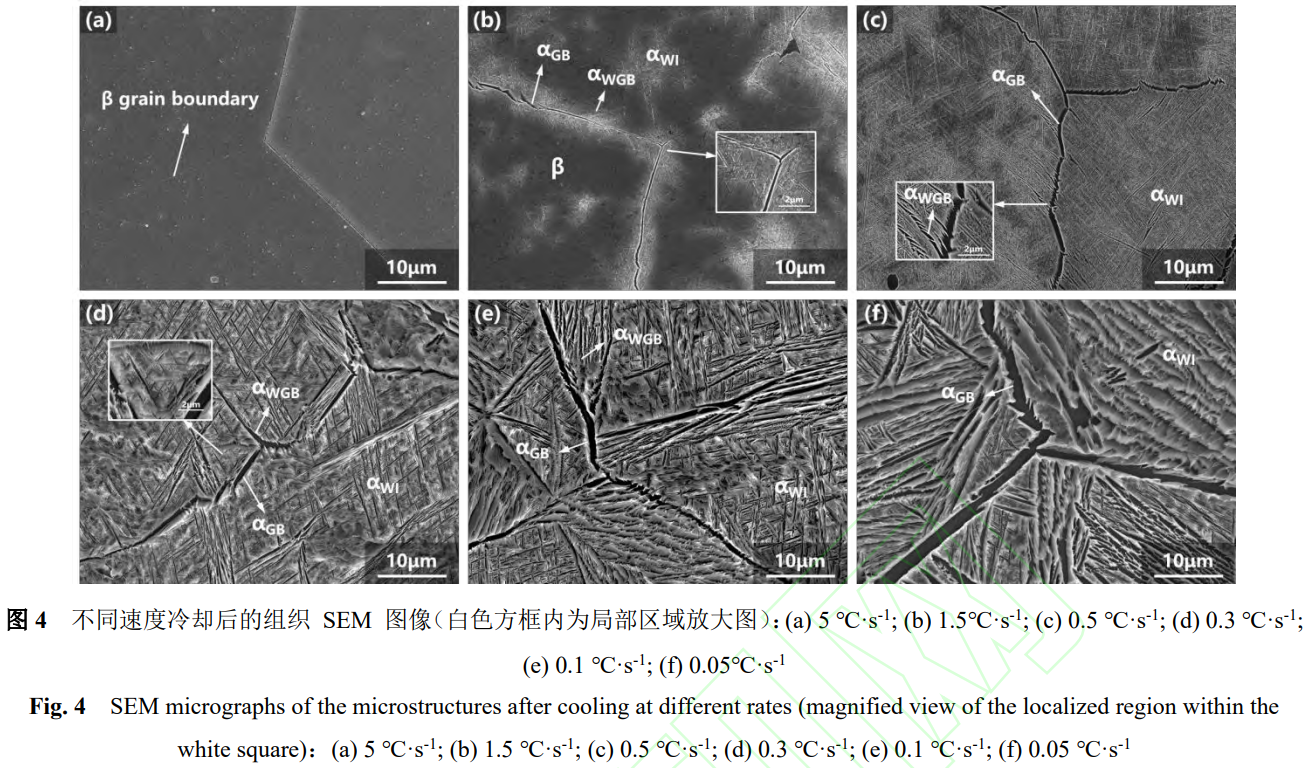

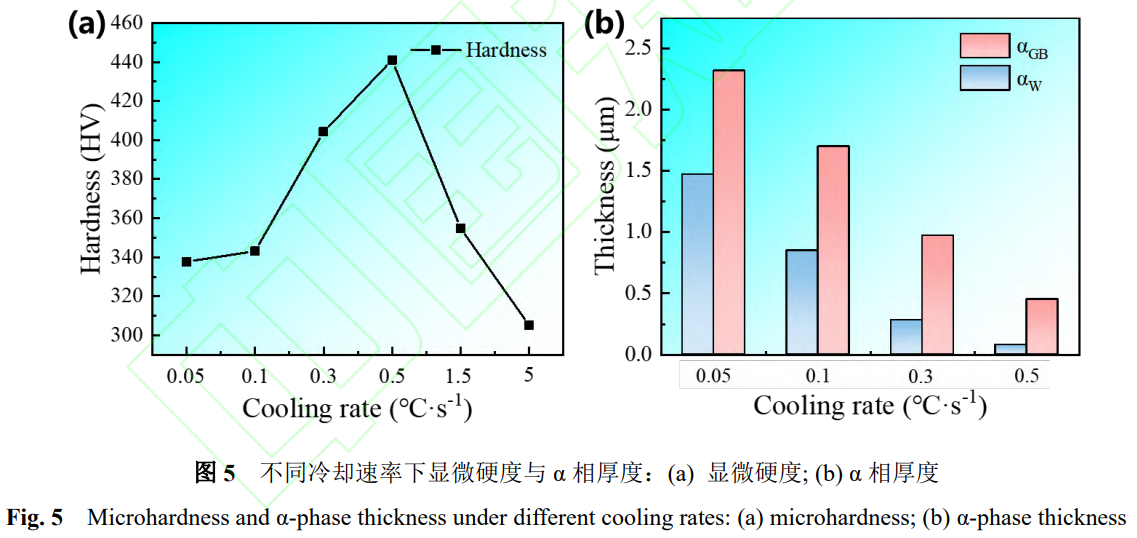

為揭示冷卻速率對微觀組織結構的影響規律,通過 SEM 表征獲得了不同冷卻速率下的顯微組織形貌(圖 4)。可見隨著冷卻速率由 5℃?s?1 降至 0.05℃?s?1,α 相含量有明顯的增長趨勢,這與 XRD 結果相對應。對顯微形貌的觀察表明,高冷卻速率 5℃?s?1(圖 4a)下,顯微組織以等軸β晶粒為主,僅在其晶界及晶粒內部觀測到微量α相析出。此現象證實快速冷卻顯著抑制了α相的擴散型相變,導致室溫下亞穩β相的保留(與 XRD 檢測下無α相的結果相符)。冷卻速率為 1.5℃?s?1 時(圖 4b),β 晶界處形成連續 / 半連續 αGB 層,改變了晶界形態(局部呈現曲率增長)。同時,存在未充分粗化的平直 αGB 區(如白色框區域),表明晶界不均勻形核特征。此外在 αGB 周邊區域形成 αWGB,β 晶粒內部出現彌散分布的 αWI 束,體現過飽和β基體中的非均勻形核與擴散控制長大。冷卻速率降至 0.5℃?s?1 時(圖 4c),αGB 發生顯著粗化,推動β晶界形成更為曲折的結構,而β晶粒被高密度針狀 αW 近完全填充,呈現近飽和析出狀態。局部放大區域中,晶界 αGB 直接延伸出粗化 αWGB(如白框所示),這說明 αGB 可能作為晶內析出的優先形核基底。在 0.3℃?s?1 條件下(圖 4d),可以明顯觀察到α相粗化現象,其中 αGB 及 αW 的尺寸均顯著增加 [18]。同時在此冷卻條件下,αGB 呈現出更加曲折的形貌特征。αWGB 與 αWI 形成了典型的集束態組織形貌,其相互交錯構成網籃結構。此外,在集束之間還發生了二次形核形成更細的 αWI,如白框所示。在較慢冷速 0.1℃?s?1、0.05℃?s?1 條件下(圖 4e、f),α 相還會進一步發生粗化,這歸因于在較低冷卻速率下擴散時間增加,從而充分促進α相的擇優生長 [19]。對不同冷速進行的顯微硬度測試如圖 5a 所示,隨著冷卻速率的降低,顯微硬度呈現先增后降的變化特征。具體而言,當冷卻速率從 5℃?s?1 降至 0.5℃?s?1 時,由于α相含量逐漸增加,其硬度大于β相,故顯微硬度隨之升高;而當冷卻速率繼續降低至 0.5℃?s?1 以下時,不斷粗化的α片層則導致硬度反而降低。

為了定量分析冷速對α相形貌的影響,統計了典型片層析出特征的冷速區間(0.5~0.05℃?s?1)α 相的厚度演變規律(圖 5b)。結果顯示,當冷卻速率為 0.5℃?s?1 時,αGB 平均厚度為 0.45μm,而 αW 僅為 0.08μm,表明快速冷卻條件下兩者形貌差異顯著(αW/αGB=17.8%)。隨著冷卻速率降低至 0.3℃?s?1,αGB 和 αW 厚度分別增長至 0.97μm 和 0.28μm(αW/αGB=28.9%),二者尺寸差異有所減小。當冷卻速率進一步降低至 0.1℃?s?1 時,組織粗化趨勢更加明顯,此時 αGB 和 αW 厚度分別達到 1.70μm 和 0.85μm(αW/αGB=50%),表明慢冷速條件下均勻化程度提高。在最低冷卻速率 0.05℃?s?1 條件下,αGB 和 αW 厚度繼續增加至 2.32μm 和 1.47μm(αW/αGB=63.4%),這一結果說明降低冷卻速率可提高α相的整體粗化程度 [18,20],同時 αGB 與 αW 尺寸差異會逐漸減小。

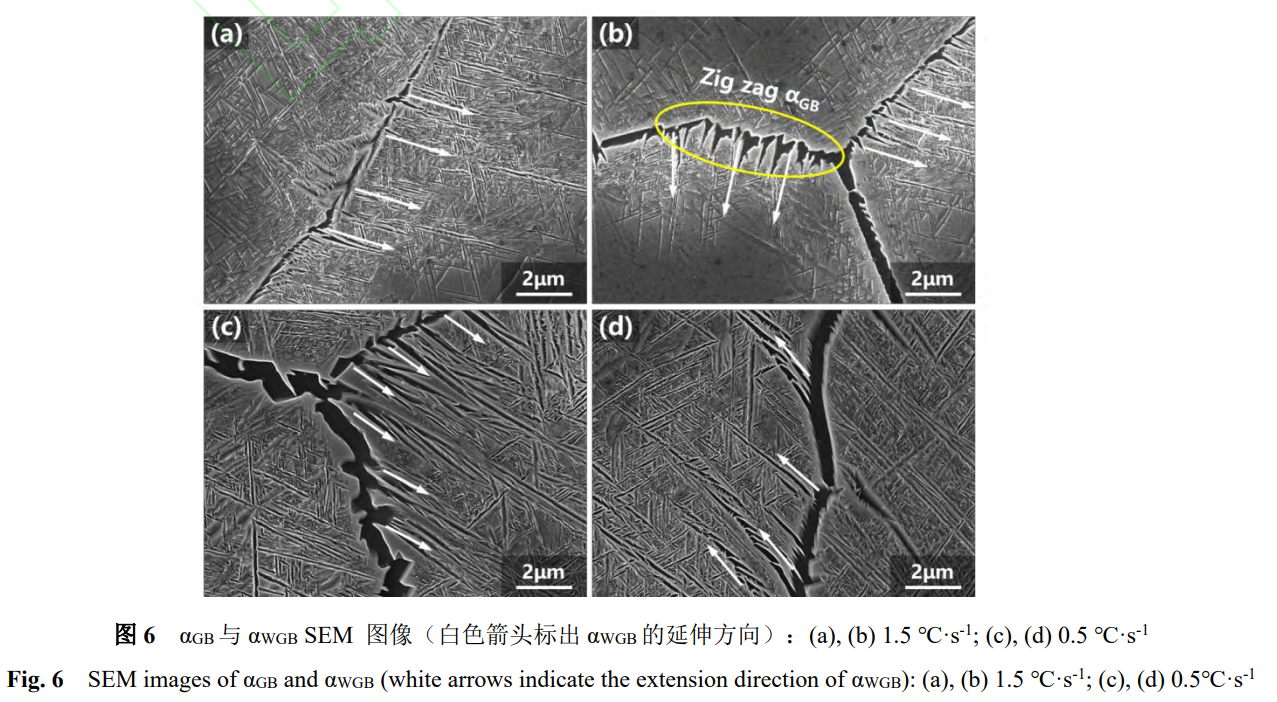

2.2 αGB 與 αWGB 的析出行為

值得注意的是,αGB 分布的曲折性隨冷速降低而顯著增加。為了更詳盡地揭示此形態演變規律,分別對 1.5℃?s?1 和 0.5℃?s?1 兩種冷卻速率下的典型晶界區域進行了更高倍數顯微觀察(圖 6)。如圖 6a 所示,在 1.5℃?s?1 的冷卻條件下,可觀察到大量細小的針狀 αWGB 自 αGB 相的一側向外延伸析出。在同一冷速下的另一選區內(圖 6b),αGB 呈現出清晰的 “之” 字形特征(圖中黃色圓圈標識)。其成因在于 αGB 向某一側的β晶粒發生了局部突出。當冷卻速率降低至 0.5℃?s?1 時,如圖 6c、d 所示,上述α相凸起結構明顯發展為更長的片層狀 αWGB 晶粒。值得注意的是,這些由晶界向晶內延伸的 αWGB 片層在尺寸上明顯大于晶內析出的 αWI。

對于在不同冷速下觀察到的 αGB 凸起的形成及其向 αWGB 片層的轉變,可基于界面不穩定形核理論解釋 [8]:在 αGB 相的粗化過程中,界面擾動或不平整處會誘發微凸起的形成。一旦凸起達到一定的臨界尺寸(其值主要由 Zener-Hillert 函數描述的曲率和曲率半徑臨界值決定),其縱向擴展(即向晶內方向的生長)速率遠高于元素的擴散控制下的 αGB 粗化速率,快速演化為 αWGB 板條組織。較低冷速賦予更充分的擴散時間,使得這種界面失穩驅動的選擇性生長更加顯著地體現出來,最終導致更大尺寸的 αWGB 片層形成 [21]。

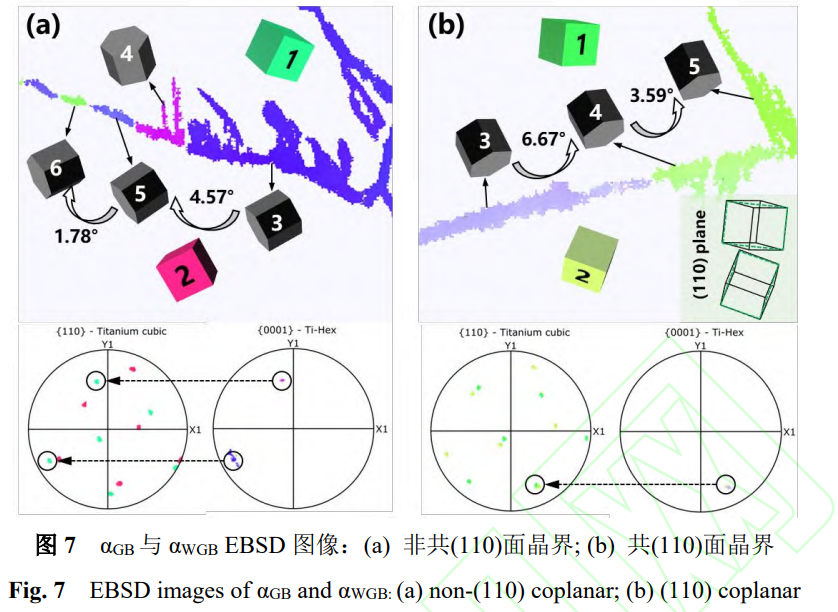

針對 αWGB 的定向生長行為,選取兩個典型區域進行α相取向特征分析,結果如圖 7 所示。圖 7a 顯示非 (110) 共面的β晶粒 1、2 界面處 αGB 析出行為,可見 αGB 析出相呈現不連續分布特征,且相鄰 αGB 之間沒有保持完全統一的取向。其中晶粒 4 與晶粒 3、5、6 之間取向差顯著,而晶粒 3 與 5、5 與 6 之間的取向差分別為 4.57° 和 1.78°。這一現象不僅證實了 αGB 在二維截面上不連續,更表明它們在三維空間源自多個獨立的析出相,這是由β晶界上多個獨立形核點在冷卻過程中分別長大所致。{110}β 與 {0001}α 極圖比對顯示,四個 αGB 晶粒均與β晶粒 1 保持精確的 BOR,而均不與β晶粒 2 滿足 BOR。這一結果證實:在一般情況下,αGB 優先與相鄰β相中的某一晶粒維持 BOR,并且可能激活不同的α變體選擇。值得注意的是,晶粒 3 和 4 均表現出向β晶粒 1 方向的擇優延伸特性,且延伸形成的 αWGB 與原始 αGB 保持嚴格的取向一致性。考慮到這兩個晶粒恰好都與β晶粒 1 滿足 BOR,這說明 αWGB 并非獨立形核產物,而是由預先存在的 αGB 通過擇優取向方向延伸生長形成。不同α變體均表現出向滿足 BOR 條件的β晶粒方向優先延伸的普遍規律。

圖 7b 展示了具有共 (110) 面的β晶粒 1 和 2 界面的 αGB 析出特征,其中綠色方框標明了β晶粒的共 (110) 面。盡管 αGB 存在微小取向差異(晶粒 3 與 4、晶粒 4 與 5 分別存在 6.67° 和 3.59° 的取向偏差),但 {110}β 與 {0001}α 極圖分析仍證明這些 αGB 晶粒均歸屬于同一α變體,且該變體能夠同時滿足與兩側β晶粒 1 和 2 的 BOR。這一結果證實,在共 (110) 面β晶界處,αGB 傾向于析出能夠同時符合兩側 BOR 的特殊變體 [22],這區別于非共 (110) 面β晶界處 αGB 的擇優生長。

2.3 αWI 的析出行為

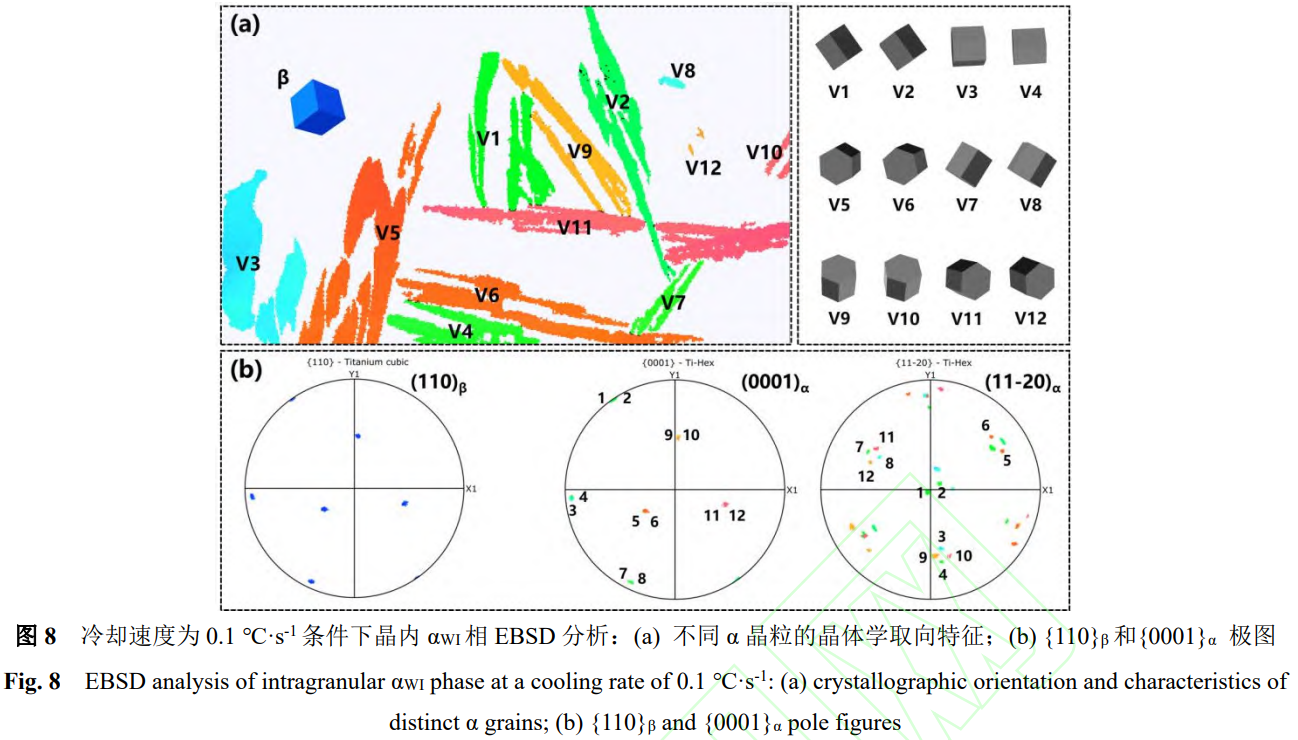

冷卻過程中,Widmanst?tten 板條α不僅會從 αGB 延伸出,聚集在β晶界附近,在晶內同樣會形核析出 αWI [13]。為了探究 αWI 的析出行為,對晶內 αWI 取向信息進行了分析,如圖 8 所示。圖 8a 給出了 0.1℃?s?1 冷卻條件下 αWI 的晶體取向特征,并統計了不同α晶粒的空間取向示意圖,同時導出了α晶粒與β基體的極圖(圖 8b)。分析發現,所有 αWI 均與其母相β保持嚴格的 BOR,表現為 {0001}α 與 {110}β 極點的一一對應,這說明了 {0001}α//{110}β 的相變取向關系。進一步觀察到 (11-20)α 極圖顯示,對于每個特定的 {110}β 晶面,會對應析出兩種 {0001}α 面平行的α變體,且這兩種α變體之間會基本保持 11° 左右的取向差,這一現象源于α與β兩相晶體結構對稱性。這些現象意味著,冷卻過程中β晶內能夠析出 12 種不同取向的 αWI 變體。

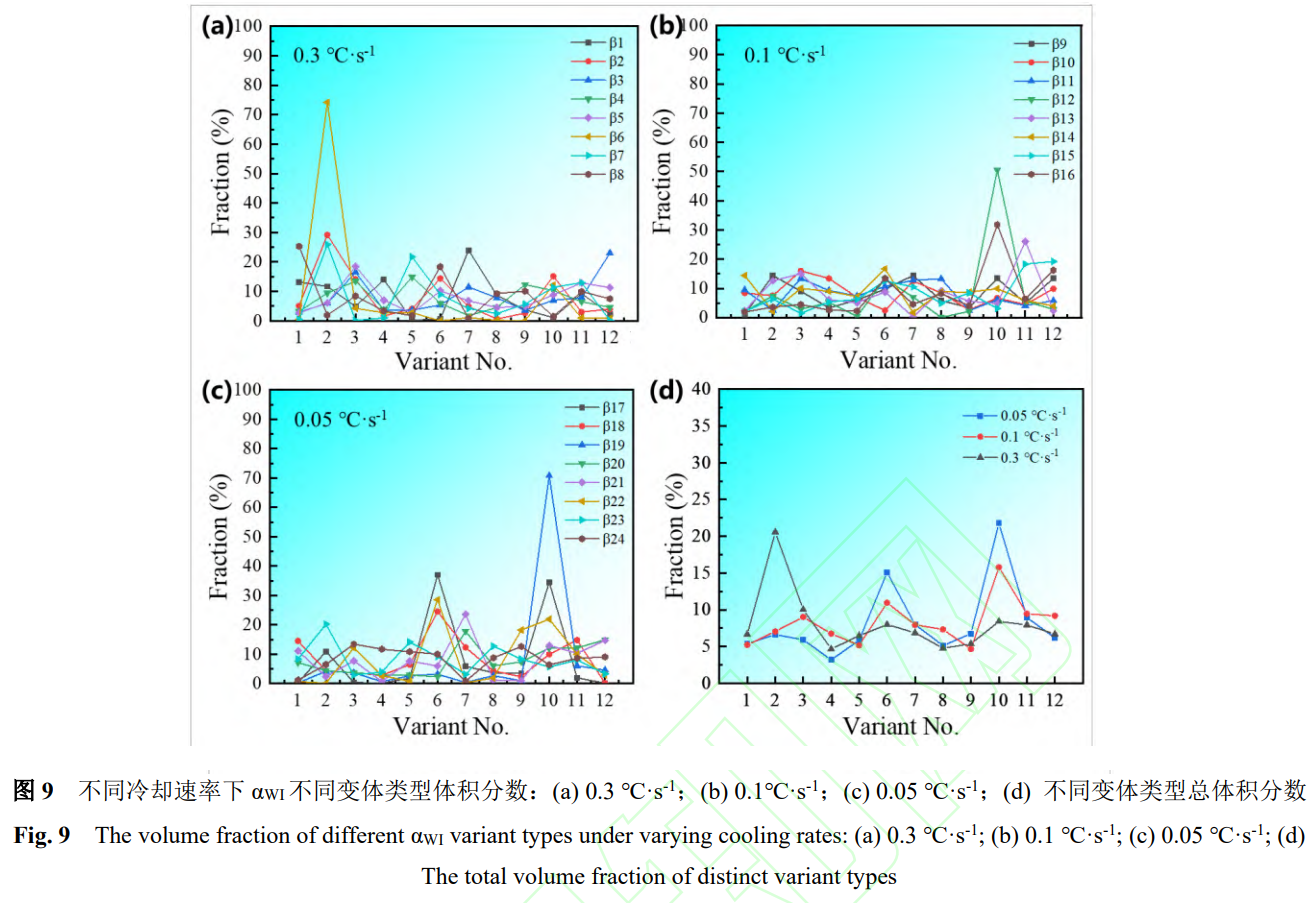

為系統研究冷卻速率對α變體選擇行為的影響,定量統計分析了典型片層析出特征的冷速條件(0.3~0.05℃?s?1)下各 8 個β晶粒的α變體類型(圖 9)。對變體類型的定義如表 1 所示。圖 9a 顯示在較高冷速(0.3℃?s?1)條件下,大部分(7/8)β 晶粒都可形成 12 種變體,僅 β6 晶粒析出 11 種。值得注意的是,所有β晶粒中均存在體積分數小于 0.5% 的變體,這一現象表明并非所有變體都能同時形核析出。隨著冷卻速率降低,α 變體形核更充分,所有β晶粒均完全析出 12 種變體。統計表明,變體選擇行為與冷卻速率存在一定相關性。在 0.3℃?s?1 條件下(圖 9a),β2、6、7 晶粒表現出對 V2 變體的擇優析出,而其他變體類型綜合不同的β晶粒最終呈現較為均勻的分布,均在 5%~10% 區間(圖 9d)。當冷速降至 0.1℃?s?1 時,如圖 9b,可以發現 β12、16 晶粒中 V10 變體的優勢生長,這使其總體積分數明顯增加(圖 9d)。同時,V6 變體的比例也超過 10%,而 V2 變體比例與 0.3℃?s?1 相比下降至 7.05%。這說明冷卻速率降低后,V6 與 V10 有著很大的生長傾向。這種擇優生長現象在最低冷速 0.05℃?s?1 下更加凸顯(圖 9c),V6 與 V10 分別在 β17、18、22 和 β17、19、22 晶粒中表現出較高的體積分數,最終導致這兩種變體的總體積分數分別達到 15.08% 和 21.78%,而其他變體均在 10% 以下(圖 9d)。這一系列結果表明,快速冷卻更有利于 V2 變體的形成,而在慢速冷卻條件下,V6 和 V10 變體則表現出更強的熱力學穩定性并具有顯著的生長優勢。

表 1 β?α 相變的 BOR 的 12 種變體 [11]

Table 1 Twelve variants of BOR for β→α phase transformation

| 變體序號 | 取向關系 | |

| V1 | (011)β//(0001)α; | [-1-11]β//[11-20]α |

| V2 | (011)β//(0001)α; | [1-11]β//[11-20]α |

| V3 | (01-1)β//(0001)α; | [111]β//[11-20]α |

| V4 | (01-1)β//(0001)α; | [-111]β//[11-20]α |

| V5 | (101)β//(0001)α; | [-111]β//[11-20]α |

| V6 | (101)β//(0001)α; | [-1-11]β//[11-20]α |

| V7 | (10-1)β//(0001)α; | [1-11]β//[11-20]α |

| V8 | (10-1)β//(0001)α; | [111]β//[11-20]α |

| V9 | (110)β//(0001)α; | [-111]β//[11-20]α |

| V10 | (110)β//(0001)α; | [1-11]β//[11-20]α |

| V11 | (1-10)β//(0001)α; | [111]β//[11-20]α |

| V12 | (1-10)β//(0001)α; | [-1-11]β//[11-20]α |

3、結論

本文系統研究了 TC18鈦合金在單相區加熱后連續冷卻過程中的組織形貌及晶體取向變化規律,主要結論如下:

冷卻速率顯著影響α相析出。隨著冷卻速率降低(5→0.05℃?s?1),α 相總含量顯著增加,導致顯微硬度隨之升高。同時α板條厚度明顯提高,逐漸形成α集束,并交錯形成網籃結構,這源于更充分的原子擴散與相粗化時間。但逐漸粗化的α片層導致顯微硬度隨之降低,最終在中間冷速 0.5℃?s?1 取得最高顯微硬度值。

在連續冷卻過程中,αGB 優先析出,隨后 αW 或在 αGB 基礎上向晶內延伸形成 αWGB,或在β晶內形核析出成為 αWI。

一般情況下,αGB 傾向與相鄰β晶粒之一保持 BOR;當β晶粒共 (110) 面時,則析出能同時符合兩側 BOR 的 αGB 變體。隨后,αGB 向符合 BOR 一側的β晶粒延伸形成 αWGB,并繼承 αGB 母晶取向。而晶內 αWI 嚴格遵循 BOR,具有 12 種取向變體。冷卻速率為 0.3℃?s?1 時,優先析出 (011)β//(0001)α、[1-11]β//[11-20]α 變體,冷速降至 0.1℃?s?1 以下時,(101)β//(0001)α、[-1-11]β//[11-20]α 和 (110)β//(0001)α、[1-11]β//[11-20]α 變體具有擇優生長傾向。

參考文獻

[1] Sun Z C, Yin L J. Journal of Alloys and Compounds, 2022, 901, 163622.

[2] 孫宇幸,劉瑩瑩,張君彥,等。稀有金屬,2019, 43 (07), 699.

[3] 魏啟超,攔宗強,李明佳,等。稀有金屬,2025, 49 (04), 457.

[4] Byres N E, Fonseca J Q, Daniel C S, et al. Acta Materialia, 2021, 221, 117362.

[5] 徐建偉,紀曉宇,田勝利,等。稀有金屬,2022, 48 (03), 317.

[6] Shi X H, Zeng W D, Xue S K, et al. Journal of Alloys and Compounds, 2015, 631, 340.

[7] Gao P, Zhu Y X, Zhu J C, et al. International Journal of Fatigue, 2024, 179, 108074.

[8] Sun Z C, Guo S S, Yang H. Acta Materialia, 2013, 61, 2057.

[9] Stanford N, Bate P S. Acta Materialia, 2004, 52 (17), 5215.

[10] 張宇,辛仁龍,黃曉旭,等。電子顯微學報,2025, 44 (03), 271.

[11] Zhang Y, Xin R L, Guo B Q, et al. Materials Characterization, 2021, 177, 111162.

[12] 黨薇,薛祥義,寇宏超,等。航空材料學報,2010, 30 (03), 19.

[13] Salib M, Teixeira J, Germain L, et al. Acta Materialia, 2013, 61, 3758.

[14] Tang B, Kou H C, Zhang X, et al. Progress in Natural Science: Materials International, 2016, 26, 385.

[15] Wu C, Zhao Y Q, Huang S X, et al. Journal of Alloys and Compounds, 2020, 841, 155728.

[16] Wan M P, Wen X, Ma R, et al. Rare Metal Materials and Engineering, 2019, 48 (1), 0097.

[17] 蔡馨,雷旻,萬明攀,等。稀有金屬,2019, 43 (12), 1291.

[18] 齊敏,王倩,馬英杰,等。金屬學報,2025, 61 (02), 265.

[19] 紀曉宇,徐建偉,張宇,等。稀有金屬材料與工程,2025, 54 (03), 665.

[20] Hao M Y, Wang D, Wang Y L, et al. Acta Materialia, 2024, 269, 119810.

[21] 歐梅桂,夏麒帆,宋洪超,等。稀有金屬材料與工程,2019, 48 (02), 638.

[22] Zhao Z B, Wang Q J, Hu Q M, et al. Acta Materialia, 2017, 126, 372.

作者簡介

翟江波,2004 年 7 月、2007 年 4 月分別于太原理工大學和西北工業大學獲得工學學士學位和碩士學位。現為西北工業大學材料學院博士研究生,正高級工程師,航空工業集團山東宏山航空鍛造有限責任公司董事長。目前主要研究領域為航空結構用難變形鈦合金鍛造工藝研究。

曾衛東,西北工業大學材料學院教授、博士研究生導師。1988~1997 年在西北工業大學分別獲得本科、碩士、博士學位。目前主要從事鈦合金材料及其熱態成形與數值模擬等方面的研究工作。發表論文 300 余篇,包括 Acta Materialia、International Journal of Plasticity、Journal of Materials Science & Technology 等。

(注,原文標題:TC18鈦合金在連續冷卻過程中的組織演變研究)

相關鏈接

- 2025-12-21 面向航空航天需求的Ti55531鈦合金組織調控與力學性能優化研究——聚焦α+β相區軋制-固溶-時效工藝,探究α相形貌分布對強度-塑性協同提升

- 2025-12-20 旋轉超聲銑削工藝參數對TC18鈦合金方塊表面粗糙度及疲勞壽命的協同調控研究——明確最優銑削參數,揭示超聲能量攝入對疲勞強化的作用機制,

- 2025-12-17 面向航空航天/醫療器械應用的NiTi合金真空熔煉鈦含量控制與相變行為優化研究——探究49.0~51.0at.%Ti含量對相變溫度、回復應力及滯后特

- 2025-12-09 低溫-中溫-高溫退火對LDED-TC18鈦合金顯微組織演變的差異化影響及力學性能響應研究——構建片層α相調控路徑,實現航空航天承力構件的性能

- 2025-11-21 航空航天用Ti55高溫鈦合金T型接頭雙光束激光焊接技術研究:工藝優化、組織演變及高溫力學性能

- 2025-11-18 激光粉末床熔融(LPBF)成形TA15鈦合金薄壁結構500℃/470MPa高溫持久性能的多因素耦合調控與機理研究——系統探究厚度/高度/加載取向對初生

- 2025-11-11 面向航空航天高性能部件的Ti60合金磁場輔助電弧熔粉增材制造創新與表征——橫向靜磁場偏轉電弧抑制粉末飛濺,系統研究電流對成形尺寸的調

- 2025-11-08 多元素協同強化+真空電子束焊工藝:Ti180鈦合金憑借抗海水腐蝕率<0.0001mm/year、550℃高溫強度保持率70%,成為深海探測器殼體、海洋油氣鉆

- 2025-10-31 面向航空航天發動機高溫部件的Ti150合金固溶冷卻工藝優化:聚焦600℃長期服役需求,通過對比水冷、油冷、風冷、空冷四種固溶冷卻方式,顯著影

- 2025-10-13 面向航空航天承力構件應用:BT14鈦合金熱處理冷卻工藝優化(爐冷提升沖擊韌性/固溶時效提升強度)及組織-性能關聯模型構建